Für Ingenieure, die elektronische Komponenten und Systeme entwickeln und validieren, ist die Leistungsprüfung der entscheidende Türsteher für Qualität und Zuverlässigkeit. Während eine programmierbare Gleichstromquelle mit 1000 W oder ihr Wechselstromäquivalent als essentielle Anregungsquelle dient, liegt die eigentliche Intelligenz eines modernen Prüfplatzes in dem System, das misst, steuert und die Daten interpretiert. Dieser Artikel erläutert, wie man ein leistungsfähiges Prüfsystem aufbaut, wobei der Schwerpunkt auf der kritischen Rolle der Datenerfassung und einer robusten Kommunikation liegt – und nicht allein auf der Energiequelle. Bei Zhuhai Jiuyuan spezialisieren wir uns darauf, die anspruchsvolle Messtechnik- und Steuerungsinfrastruktur bereitzustellen, die einen einfachen Stromtest in eine umfassende Validierungslösung verwandelt.

Die Kernarchitektur eines modernen Prüfsystems

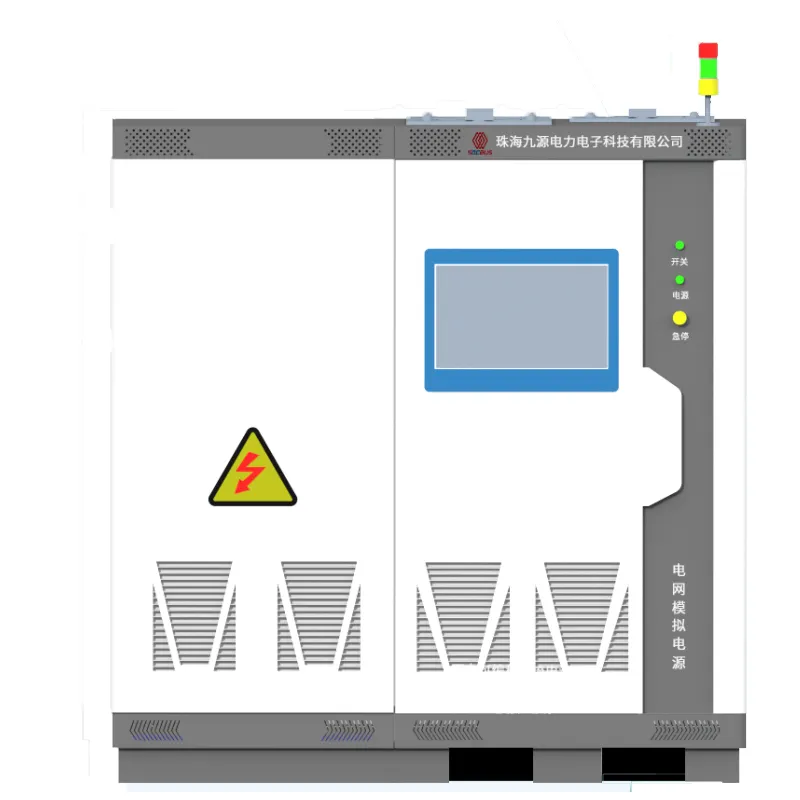

Ein hochmodernes Prüfsetup für Leistungstests ist mehr als nur eine Stromversorgung. Es handelt sich um ein integriertes Ökosystem, bei dem das zu prüfende Gerät (DUT) präzisen Spannungseingängen ausgesetzt wird, während seine Reaktion sorgfältig gemessen wird. Das System besteht typischerweise aus einer programmierbaren Wechselstrom-/Gleichstromquelle (wie beispielsweise einer 1000-W-Einheit), einer Reihe von Sensoren und Datenerfassungsmodulen (DAQ) sowie einem zentralen Steuergerät. Der Schlüssel zum reibungslosen Betrieb ist das Kommunikationsnetzwerk, das alle Komponenten verbindet und industrielle Übertragungsprotokolle wie CAN-Bus, Daisy Chain, RS485, RS232 und Modbus nutzt, um eine zuverlässige, störfeste Datenübertragung und Befehlsausführung über weite Strecken innerhalb eines Labors oder einer Produktionsumgebung zu gewährleisten.

Überprüfung von Consumer-Elektronik und IoT-Geräten

Der Massenmarkt für Unterhaltungselektronik, von Smart-Home-Geräten bis hin zu tragbarer Technik, erfordert eine strenge Leistungsvalidierung. Ein Prüfsystem kann eine programmierbare Wechselstromversorgung nutzen, um die typische Ausgangsleistung eines Netzadapters oder verschiedene Brownout-Bedingungen zu simulieren. Gleichzeitig überwachen hochpräzise DAQ-Module den Stromverbrauch, die Energieeffizienz und das thermische Verhalten des zu prüfenden Geräts (DUT). Durch eine Daisy-Chain-Konfiguration können mehrere DAQ-Module Daten kontinuierlich über eine einzige Verbindung an einen Host-Computer senden, wodurch die Verkabelung vereinfacht und eine synchronisierte Messung mehrerer Parameter wie Spannung, Strom und Temperatur während Stabilitäts- und Akkulaufzeitprüfungen ermöglicht wird.

Präzise Charakterisierung von Niedrigleistungsbauteilen

In der Entwicklungsphase für Komponenten wie fortschrittige Sensoren, Kommunikationsmodule oder medizinische Implantate ist das Verständnis des mikroskopischen Stromverbrauchs von entscheidender Bedeutung. Hier ist ein System, das eine saubere Energiezufuhr mit Messgenauigkeit auf Nanosekunden-Ebene kombiniert, unverzichtbar. Das Prüfsystem kann die Stromversorgung nutzen, um stabile oder dynamisch wechselnde Spannungen bereitzustellen, während das DAQ-System Einschaltströme und Leckströme im Ruhezustand mit äußerster Präzision erfasst. RS485- oder Modbus-Netzwerke eignen sich ideal für diese Anwendung, da sie eine genaue Datenerfassung von Messgeräten ohne Störungen gewährleisten, was entscheidend ist, um die Ultra-Low-Power-Angaben eines neuen Chips oder einer Schaltung zu validieren.

Automatische End-of-Line-Funktionsprüfung

In einem Fertigungsumfeld sind Geschwindigkeit und Wiederholgenauigkeit von größter Bedeutung. Ein automatisiertes Prüfsystem kann so aufgebaut werden, dass ein Controller, der mit Prüfsequenzen programmiert ist, die Stromversorgung anweist, bestimmte Spannungen auf jedes DUT anzuwenden. Das System überprüft anschließend die Funktionalität, indem es Pass/Fail-Signale und wichtige Leistungsparameter über seine Erfassungsmodule ausliest. Der Einsatz des CAN-Busses ist hier besonders vorteilhaft, da er robust ist und über eine Multimaster-Fähigkeit verfügt, wodurch mehrere Prüfstationen effizient im selben Netzwerk kommunizieren können, was den Produktionsprüfprozess erheblich vereinfacht.

Fazit: Die Intelligenz steckt im System

Während eine hochwertige programmierbare DC-Stromversorgung 1000 W eine entscheidende Komponente zur Bereitstellung des Testsignals darstellt, ist es das ausgeklügelte Datenerfassungs- und Steuersystem, das ihr volles Potenzial erschließt. Durch den Aufbau einer Testarchitektur mit robuster Kommunikation über CAN, Daisy Chain oder Modbus können Ingenieure automatisierte, präzise und skalierbare Testlösungen erstellen. Dieser Ansatz geht über die einfache Stromversorgung hinaus und ermöglicht eine umfassende Leistungsanalyse, die von der Laborbank bis zum Endnutzer für Produktexzellenz sorgt.