Insinöörien suunnitellessa ja validoidessa elektronisia komponentteja ja järjestelmiä suorituskykytestaus on laadun ja luotettavuuden keskeinen valvontatekijä. Vaikka 1000 w:n ohjelmoitava tasavirtalähde tai sen vaihtovirtavastaosa toimii olennaisena stimuloinnin lähteenä, modernin testipenkkiin todellinen äly löytyy järjestelmästä, joka mittaa, ohjaa ja tulkitsi dataa. Tässä artikkelissa käsitellään kuinka korkean suorituskyvyn testijärjestelmä rakennetaan, keskittyen tietojen keruun ja vankan viestinnän keskeiseen rooliin, eikä pelkästään virtalähteeseen itsessään. Zhuhai Jiuyuanilla meillä on erikoistumisalaamme monimutkaiset mittaamis- ja ohjausjärjestelmät, jotka muuttavat yksinkertaisen virtatestin kattavaksi validointiratkaisuksi.

Modernin testijärjestelmän keskeinen arkkitehtuuri

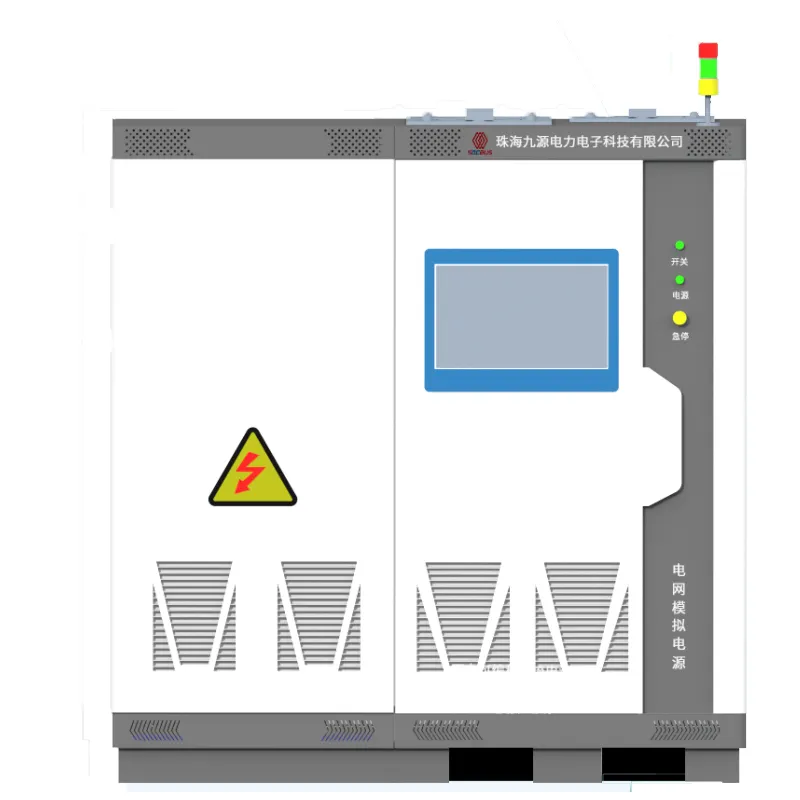

Edistynyt suorituskykytestausjärjestely on enemmän kuin pelkkä virtalähde. Se on integroitu ekosysteemi, jossa testattava laite (DUT) altistetaan tarkalleen määriteltyjen tehosyöttöjen vaikutukselle samalla kun sen vaste mitataan huolellisesti. Järjestelmä koostuu tyypillisesti ohjelmoitavasta vaihto-/tasavirtalähteestä (kuten 1000 W:n yksiköstä), anturipakettia ja tietojenkeruun (DAQ) moduuleita sekä pääohjaimesta. Vaivattoman toiminnan avain on viestintäverkko, joka yhdistää kaikki osat käyttäen teollisuustasoisia protokollia, kuten CAN-väylää, sarjaankytkentää (Daisy Chain), RS485-, RS232- ja Modbus-protokollia, luotettavaan, häiriönsietoiseen tiedonsiirtoon ja komentojen suorittamiseen pitkillä etäisyyksillä laboratorio- tai tuotantoympäristössä.

Kuluttajaelektroniikan ja IoT-laitteiden validointi

Kuluttajaelektroniikan massamarkkinoilla, älykkäistä kotitalouslaitteista ja käytettävistä teknologioista muodostuu, vaaditaan tiukkaa suorituskyvyn validointia. Testijärjestelmä voi käyttää ohjelmoitavaa vaihtovirtalähdettä simuloidakseen tyypillistä seinämuuntajan lähtövirtaa tai erilaisia brown-out-tiloja. Samanaikaisesti korkean tarkkuuden datankeruumoduulit seuraavat testattavan laitteen virrankulutusta, tehokkuutta ja lämpökäyttäytymistä. Käyttämällä sarjaankytkentäkonfiguraatiota useat datankeruumoduulit voivat lähettää tietoa isäntätietokoneeseen yhden yhteyden kautta, mikä yksinkertaistaa kaapelointia ja mahdollistaa useiden parametrien, kuten jännitteen, virran ja lämpötilan, synkronoidun mittaamisen stabiilius- ja akun kestoaikatestien aikana.

Matalatehoisten komponenttien tarkka karakterisointi

Edistyneiden antureiden, viestintämoduulien tai lääketieteellisten implantaattien kaltaisten komponenttien R&D-vaiheessa mikrotason virrankulutuksen ymmärtäminen on elintärkeää. Tässä tilanteessa järjestelmä, joka yhdistää puhdasvirtainen virranlähde nanosekuntitason mittaustarkkuuteen, on välttämätön. Testijärjestelmä voi käyttää virtalähdettä tarjoamaan stabiileja tai dynaamisesti vaihtelevia jännitteitä, kun DAQ-järjestelmä tallentaa kytkentävirrat ja leporiippuvuudet äärimmäisen tarkasti. RS485- tai Modbus-verkot ovat tämän sovelluksen kannalta ideaalisia, koska ne varmistavat tarkan tiedonkeruun mittalaitteista ilman häiriöitä, mikä on ratkaisevan tärkeää uuden piirin tai piirisarjan erittäin alhaisen virrankulutuksen vahvistamiseksi.

Automaattinen lopputarkastuksen toiminnallinen verifiointi

Valmistuksessa nopeus ja toistettavuus ovat ratkaisevan tärkeitä. Automaattinen testijärjestelmä voidaan rakentaa siten, että ohjain, johon on ohjelmoitu testisekvenssit, käskee virtalähdettä kytkemään tiettyjä jännitteitä kuhunkin DUT:hen. Järjestelmä tarkistaa toiminnan lukemalla hyväksytty/hylätty -signaalit ja keskeiset suorituskykyparametrit mittausmoduulien kautta. CAN-väylän käyttö on erityisen edullista tässä yhteydessä sen kestävyyden ja moniperuskyvyn vuoksi, mikä mahdollistaa useiden testiasemien tehokkaan viestinnän samassa verkossa ja tehostaa huomattavasti tuotantotestausprosessia.

Johtopäätös: Äly on järjestelmässä

Vaikka laadukas ohjelmoitava tasavirtalähde 1000 W on keskeinen osa testijännitteen tuottamisessa, juuri kehittynyt tietojenkeruu- ja ohjausjärjestelmä avaa sen täyden potentiaalin. Rakentamalla testiarkkitehtuuri, jossa on vankka viestintä CAN-, Daisy Chain- tai Modbus-liitynnän kautta, insinöörit voivat luoda automatisoituja, tarkkoja ja skaalattavia testiratkaisuja. Tämä lähestymistapa siirtyy yksinkertaisen virran antamisen ohi kattavaan suorituskyvyn analysointiin, mikä varmistaa tuotteen korkean laadun laboratoriosta käyttäjälle.