Einführung

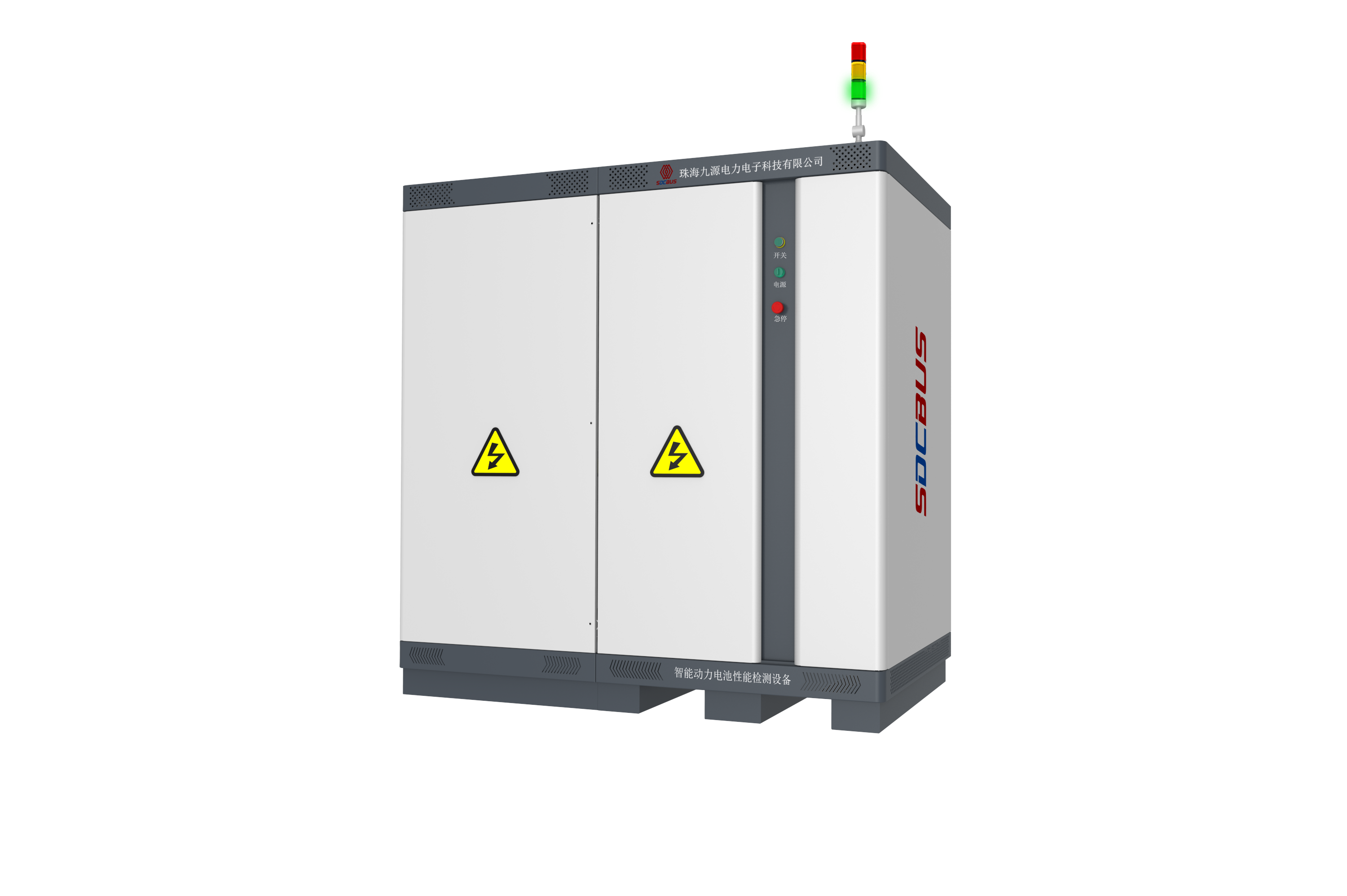

Die genaue Bestimmung der Kapazität einer Batterie, also ihrer tatsächlichen Kapazität, ist grundlegend für die Beurteilung ihres Zustands (State of Health, SOH) und ihrer Leistung. Für Hersteller und Forschungs- und Entwicklungsabteilungen, die mit Batteriemodulen und -packs arbeiten, ist dazu eine präzise, zuverlässige und effiziente Testlösung erforderlich. Dieser Artikel beschreibt die professionellen Schritte für eine umfassende Kapazitätsprüfung an Batterien und zeigt auf, wie fortschrittliche Systeme wie die SDCBUS-Serie von Zhuhai Jiuyuan zur Prüfung von Traktionsbatterien diesen kritischen Prozess vereinfachen.

Ziel eines Batteriekapazitätstests verstehen

Das Hauptziel eines Kapazitätstests an einer Batterie besteht darin, die gesamte Menge an elektrischer Ladung zu messen, die eine Batterie speichern und abgeben kann, im Vergleich zur Nennspezifikation. Dies erfolgt typischerweise über einen gesteuerten Lade-Entlade-Lade-Zyklus. Das Ergebnis, gemessen in Amperestunden (Ah), zeigt direkt den Grad der Alterung der Batterie und ihre verbleibende Nutzungsdauer an. Bei sicherheitskritischen Anwendungen sind Präzision und Wiederholbarkeit dieses Tests von entscheidender Bedeutung.

Nutzung eines automatisierten Prüfsystems

Die Grundlage eines modernen Testworkflows ist ein automatisiertes, hochpräzises System. Die SDCBUS-Serie bietet eine integrierte Lösung, die manuelle und weniger genaue Methoden ersetzt. Ihr zentraler Vorteil im Kontext eines Kapazitätstests an einer Batterie liegt in der Doppelfunktion als präziser Ladegerät und elektronische Last mit Energie-Rückgewinnung, alles durch automatisierte Software gesteuert. Dadurch entfällt die Notwendigkeit separater, ineffizienter Geräte.

Schritt 1: Systemkonfiguration und Kanaleinrichtung

Vor dem Testen muss das System konfiguriert werden. Bei dem SDCBUS-System umfasst dies:

- Physikalische Verbindung: Anschließen des Batteriemoduls oder -packs an einen verfügbaren Kanal des Prüfsystems. Die Unterstützung des Systems für Mehrkanalkonfigurationen ermöglicht die parallele Prüfung mehrerer Einheiten, wodurch der Durchsatz erheblich gesteigert wird.

- Software-Setup: Verwenden der integrierten Software, um einen Prüfplan zu erstellen. Hier legen Sie die spezifischen Parameter für den Kapazitätstest der Batterie fest.

Schritt 2: Festlegen der kritischen Prüfparameter

Die Genauigkeit des Tests hängt von der korrekten Eingabe der Parameter ab. In der Software konfigurieren Sie:

- Batteriespezifikationen: Nennspannung und die ursprüngliche Nennkapazität (z. B. 100 Ah).

- Testzyklus: Einrichten eines standardmäßigen Lade-, Ruhe-, Entlade- und Ruheprofils.

- Spannungsgrenzen: Festlegen der oberen Ladesperrspannung und der unteren Entladesperrspannung zum Schutz der Batterie.

- Derzeitige Raten: Einstellen des Konstantstroms (CC) für die Lade- und Entladephasen.

Schritt 3: Durchführung des Tests mit Energierückgewinnung

Das Starten der Testsequenz leitet den automatisierten Zyklus ein. Hier kommen die entscheidenden technologischen Vorteile des SDCBUS-Systems zum Tragen:

- Messung mit hoher Präzision: Das System erfasst Spannung und Strom mit außergewöhnlicher Genauigkeit (z. B. ±0,05 % der Messwertanzeige), wodurch sichergestellt wird, dass die resultierenden Kapazitätsdaten zuverlässig sind.

- Energierückgewinnung: Während der Entladephase wandelt das System die Energie statt sie als Wärme zu verschwenden, zurück in Wechselstrom um und speist sie ins Gebäude-Netz ein. Diese Funktion der Energierückgewinnung mit einem Wirkungsgrad von über 96 % reduziert signifikant die Betriebskosten und Kühlungsanforderungen der Prüfungen und macht kapazitive Batterietests in hohem Umfang nachhaltig.

Schritt 4: Datenanalyse und Zustandsbewertung

Nach Abschluss erzeugt das System einen detaillierten Bericht. Die zentrale Kennzahl ist die gemessene Entladekapazität. Durch den Vergleich mit der Nennkapazität wird der Zustand (State of Health, SOH) berechnet: (gemessene Kapazität / Nennkapazität) x 100 %. Fortschrittliche Systeme liefern zusätzlich Datenkurven zur vertieften Analyse des Spannungs- und Stromverhaltens während des gesamten Zyklus.

Fazit: Der Wert einer integrierten Lösung

Ein Kapazitätstest für Batterien ist mehr als nur ein Verfahren; er ist ein entscheidender Bestandteil der Qualitätssicherung. Durch die Nutzung eines integrierten Systems wie der SDCBUS-Serie erzielen Sie nicht nur hochpräzise Ergebnisse, sondern profitieren auch von Energieeinsparungen, Automatisierung und der Robustheit, die in einer Umgebung mit hohem Testvolumen erforderlich sind. Mit diesem Ansatz stellen Sie sicher, dass Sie eine echte und zuverlässige Einschätzung der Leistung Ihrer Batterieprodukte erhalten.